1. 电石生产工艺流程概述

电石生产主要分为 石灰煅烧、焦炭干燥、电石炉反应、炉气净化 四个核心工段:

-

石灰石煅烧:CaCO₃ → CaO + CO₂(900~1200°C)

-

焦炭干燥:去除水分,提高反应效率

-

电石炉反应:CaO + 3C → CaC₂ + CO(2000~2200°C)

-

炉气净化:处理电石炉尾气(含CO、粉尘等)

2. 需使用高温除尘布袋的工段

(1)石灰煅烧工段(回转窑/立窑尾气除尘)

-

烟气特点:

-

温度:200~400°C(经余热利用后降至120~200°C)

-

粉尘:石灰石粉尘(CaO、CaCO₃),浓度 10~50g/Nm³

-

腐蚀性:含少量SO₂(来自燃料硫分)

-

-

除尘需求:

-

需耐高温、耐碱(CaO遇水呈碱性)

-

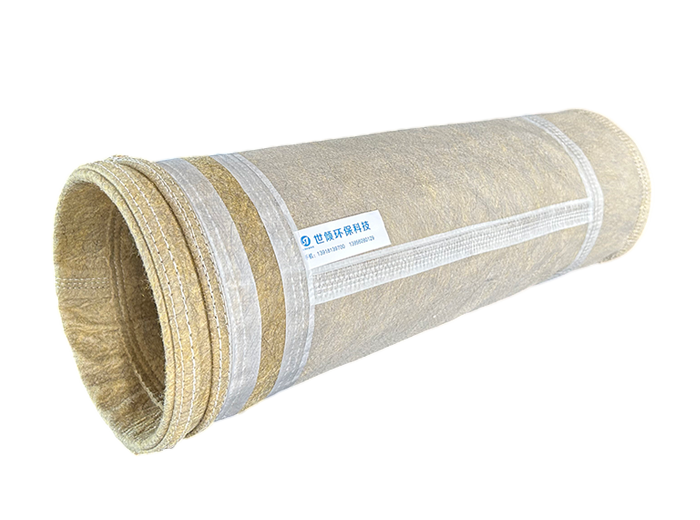

推荐滤料:玻纤+PTFE覆膜或P84滤袋

-

(2)电石炉气净化工段

-

烟气特点:

-

温度:400~600°C(需急冷至200°C以下)

-

成分:含 CO(70~90%)、H₂、CH₄,粉尘(焦炭粉、CaO)

-

腐蚀性:含微量 PH₃(磷化氢)、H₂S

-

-

除尘需求:

-

需防爆(CO易燃)、耐高温、耐化学腐蚀

-

推荐滤料:PTFE滤袋(耐腐蚀最佳)

-

(3)石灰窑尾气处理工段

-

烟气特点:

-

温度:150~300°C

-

粉尘:CaO、CaCO₃细颗粒

-

湿度:煅烧产生水蒸气(5~15%)

-

-

除尘需求:

-

防板结(CaO吸湿后粘附滤袋)

-

推荐滤料:PTFE覆膜滤袋(疏水防粘)

-

3. 高温除尘布袋选型对比

| 工段 | 烟气温度 | 主要成分 | 推荐滤料 | 理由 |

|---|---|---|---|---|

| 石灰煅烧尾气 | 200~400°C | CaO、SO₂、CO₂ | 玻纤复合毡+PTFE覆膜 | 耐高温、耐碱、抗酸腐蚀 |

| 电石炉气 | 400~600°C | CO、焦炭粉、PH₃ | 玻纤复合毡+PTFE覆膜 | 耐高温、防爆、抗化学腐蚀 |

| 石灰窑尾气 | 150~300°C | CaO、H₂O | 玻纤复合毡+PTFE覆膜 | 防潮、防板结 |

4. 关键设计及运行建议

(1)系统设计要点

-

降温措施:急冷塔(电石炉气需快速降温至200°C以下)。

-

防爆设计:电石炉气除尘器需配备 泄爆阀+CO监测。

-

防腐措施:316L不锈钢袋笼,除尘器内壁涂环氧树脂。

(2)运行维护重点

-

温度控制:超温报警(>250°C自动切断)。

-

清灰优化:脉冲喷吹压力0.4~0.6MPa,避免过度清灰。

-

滤袋寿命:PTFE滤袋一般2~3年,玻纤滤袋1.5~2年。

5. 结论

电石生产中,石灰煅烧、电石炉气净化、石灰窑尾气处理 是高温除尘布袋的主要应用工段,需根据烟气特性选择:

-

石灰煅烧:玻纤复合毡+PTFE覆膜

-

电石炉气:玻纤复合毡+PTFE覆膜

-

石灰窑尾气:玻纤复合毡+PTFE覆膜

未来趋势:

✅ 智能温控系统(防止超温损坏滤袋)。

✅ 纳米涂层滤料(提高过滤精度和寿命)。

✅ 协同处理技术(除尘+脱硫脱磷一体化)。

6. 典型案例

安徽华塑21-22年度布袋袋笼供应商:

-

电石车间炉前除尘:玻纤复合毡,质保2年,烟气排放浓度≤10mg/Nm³

-

电石厂原料车间石灰窑窑后除尘:玻纤复合毡,使用温度<200℃,质保2年,烟气排放浓度≤10mg/Nm³

- 电石厂车间净化系统除尘:玄武岩复合毡,使用温度 320-380℃, 质保2年,烟气排放浓度≤10mg/Nm³

首页

首页

产品中心

产品中心

新闻资讯

新闻资讯

联系我们

联系我们